FACTORY-COLUMN-01

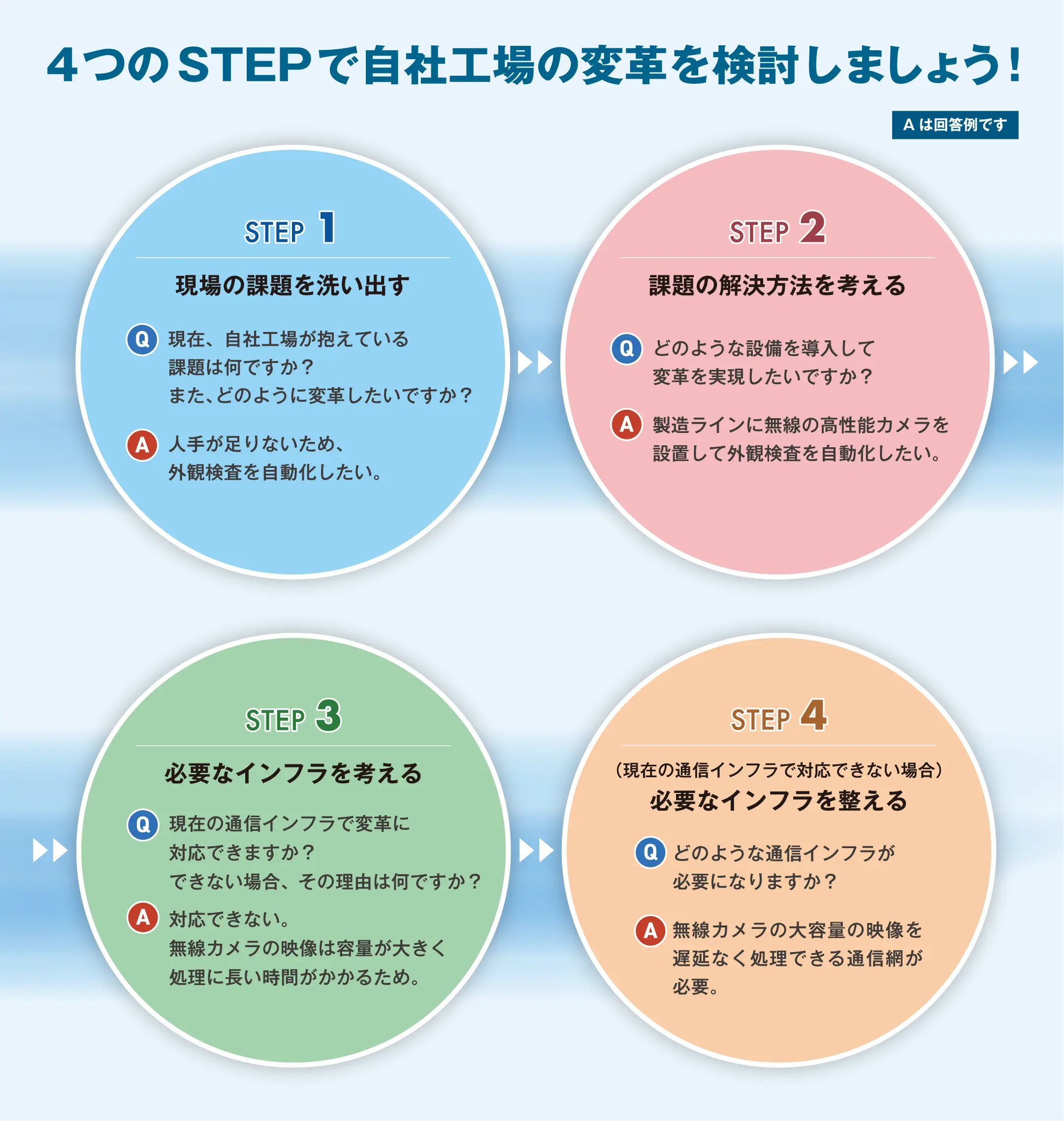

4つのSTEPで

自社工場の変革を実現しよう!

製造業では、生産性向上が重要な課題となっています。

人手不足やコストの増加、品質管理の難しさなど、多くの課題を抱える中で、デジタル技術活用の取り組みが生産性向上の鍵を握ります。デジタル技術を活用することで、業務の効率化や自動化、データを活用した継続的な改善が可能となり、競争力の強化につながります。

しかし、自社工場の変革を進めるには適切な進め方が必要です。

本記事では、自社工場の変革を実現させるための4つのSTEPをご紹介します。

STEP1:現場の課題を洗い出す

現状を正しく把握し、改善すべき課題を明確にすることが重要です。

単に「デジタル技術を導入したい」と考えるのではなく、ムダな作業や非効率な工程、不良品の発生率、設備の老朽化、技術継承の問題など、具体的に問題点を特定しましょう。解決に向けた課題を洗い出す際は、現場の意見を聞き、作業員へのヒアリングや生産データの収集・分析を行い、客観的に可視化することが必要です。

STEP2:課題の解決方法を考える

課題を特定したら、その解決策を検討します。

デジタル技術活用取り組みでは、IoTセンサーによる設備監視、自動生産スケジューリング、AI画像検査の導入などが有効です。デジタル技術の導入だけでなく、業務フローの見直しや標準化も重要です。解決策は優先順位を決め、短期間で導入できるものと中長期的な施策を整理し、段階的に進めることが成功の鍵となります。

STEP3:必要なインフラを考える

解決策を実現するには、設備・システム・人材を含むインフラの明確化が重要です。

例えば、IoTプラットフォームで設備データを可視化し、AI解析システムを活用することで生産状況をリアルタイムで把握できます。ロボットや自動化システムの導入では、センサーやカメラのデータをリアルタイムで処理・伝達する仕組みが必要です。そのため、高速ネットワークの整備や大量データを処理できる環境が不可欠です。低遅延の通信環境を整え、適切なデジタル技術活用を進めることが工場変革の鍵となります。

STEP4:必要なインフラを整える

必要なインフラが明確になったら、導入計画を立て実行に移します。

まずはPoC(概念実証)を行い、小規模な試験導入で効果を検証し、成功したものを段階的に拡大します。導入と並行して業務フローを最適化し、新技術に適した運用へ改善を進めます。導入後も目標の達成度を測る指標を設定し、稼働率向上や不良品削減などの効果を測定しながら、現場の声を反映し継続的に改善を行うことで、持続的な業務改善につなげることが重要です。

以上のように、自社工場の変革を成功させるには、「現場の課題を洗い出す」「課題の解決方法を考える」「必要なインフラを考える」「必要なインフラを整える」という4つのステップで進めることが重要です。このプロセスを繰り返しながら、自社の現場に適したDXを実現することが成功への近道です。まずは小さな一歩から始め、着実に生産性向上を目指しましょう。