東京都ものづくり生産性革新スクール 事例紹介

CASE2 石原金属化工株式会社

社員が先頭に立って現場改善に挑みながら

これからの時代を切り拓く企業へ

改善手法を学んだ仲間と、「できない」ではなく「どうやったらできるのか」

石原金属化工株式会社

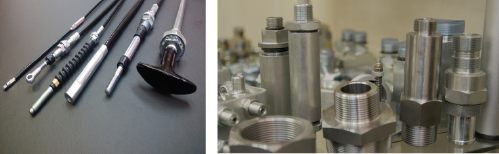

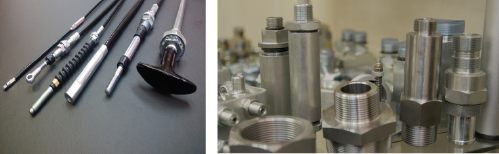

創業1882年。下町に息づく町工場、石原金属化工は「フレキシブルリモートコントロールケーブル」を製造している。コントロールケーブルと呼ばれるそれら製品は、自動車のブレーキケーブルをはじめ飛行機やエレベータなど幅広い用途で使われるワイヤーケーブルとして使用される、なくてはならないパーツである。長きにわたりコントロールケーブルの専門カンパニーとして実績を積み重ねてきた同社に対する周囲の評価は高く、異業種からの引き合いも多い。小さな工場でも大きな影響力を残せる製品を提供すべく、社員が一丸となっている企業だ。

フレキシブルリモートコントロールケーブルの他にも多くの産業部品や中間アセンブリ品を扱う

フレキシブルリモートコントロールケーブルの他にも多くの産業部品や中間アセンブリ品を扱う

公社では、中小企業の持続的な成長において、新たな付加価値を生み出す「生産性の革新」を担う「中核人材」の育成を目的として、平成28年より「東京都ものづくり生産性革新スクール」(以下、スクール)を開講し、毎年実施している。

昨今、技術革新やデジタル技術の導入が飛躍的に進む一方で、急激な感染症拡大や不穏な世界情勢の影響等により中小企業を取り巻く環境は大きく変化しつつある。それに伴い、企業の中核人材育成の重要性がより一層高まっており、同スクールへ寄せられる期待も大きい。

本稿では、第1期生として社長自ら同スクールに参加し、計7名のスクール修了生を輩出している石原金属化工を紹介。スクールで学んだ内容をもとに、社内業務のムダを洗い出し、新しい仕組みの構築に取り組むなど、現場改善を着実に実践している同社に焦点を当て、スクールに参加した理由や、

スクールで学んだ経験がどのように生かされているのかを聞いた。

——スクールを受講するきっかけは何でしたか?

石原社長 公社から毎月配信されるメールで、スクールの存在を知りました。当時から、コストダウンを念頭においてはいたものの、お客様からの要望に応えることばかりが先行し、どうしても自社の利益が出ずに悩んでいました。なんとか製品の品質は落とさずに、利益が出せる企業体質を目指せないかと……。また現場では、全体の流れを一括管理できる体制になっていなかった為、工場と事務所での二重入力が発生し、担当者の負担になっていました。ほかにも様々な問題を抱えていましたが、一体何から手をつければいいのかわからず苦慮していた矢先、公社で当時、親身になって相談にのってもらっていた職員の方から、「一度、スクールを受講してみてはどうか」と提案を受けたのです。自分でも是非、学んでみたいという気持ちが強かったので、それを機に応募し、スクール第1期生として参加しました。

——スクールではどのようなことを学びましたか?

石原社長 いろいろなことを学びましたが、最も印象に残っているのが「社員のネガティブをポジティブに導く思考プロセスの授業」でしたね。あとは、あらゆる「ムダ」の洗い出しです。

モノを運ぶ、材料を探すなど、作業以外に取られる時間の無駄が生産性を格段に落としている。1日の流れの中で、「今の移動はムダなんじゃないか」とか、そういう気づきが学べたことは非常に大きかったです。

——御社では石原社長を筆頭に何人もの社員がこのスクールを受講しています。社員にもスクールを受講させようと思ったのはなぜですか?

石原社長 正直、スクールで学ぶ内容には難しいところもあるため、社員全員に理解してもらうにはハードルが高いと感じていました。しかし、「会社が良くならないと(社員)みんなの給料も上がらない、じゃあ、どうやって給料を上げればよいのだろう?」と考えた時に、みんなで頑張るしかないよね、という結論にたどり着きました。「じゃあ、みんなでどう頑張れば、より効果が出るんだろう?」 と考えた時に、スクールで学んだことを一人でも多くの社員に理解してもらう必要があると気づきました。

私自身、スクールで学んだことがとてもためになったと感じました。なので、この内容を30代、40代の社員が受けたら、もっと会社が良くなるのでは?と。私が旗を振るよりも、社員が先頭に立って現場の改善に取り組んでもらい、そこに私が予算をつける方が会社にとってよいのではないか、と考えたのです。そうした考えから、徐々に社員への参加を促すようになりました。

スクールに参加した社員に聞く

学んで変わったこと、会社への想い

——それでは(当時)製造部から参加された川越さんにお聞きします。スクールで学んだことを生かして、どのような改善に取り組まれましたか?

製造部 川越 友起男さん

製造部 川越 友起男さん

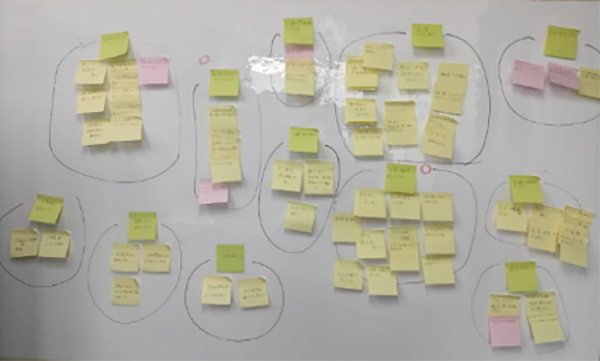

川越さん 今までは漠然と作業時間の短縮を目指して、現場作業者にひたすら頑張るよう指示することが多かったと思います。しかし、実際に生産性を上げる為には、「この工程に何分かかって、何人必要なのか」など、細かく「現場を知る」ことが重要だという事をスクールで学びました。そこからは、まず作業者のリアルな声を集めることに徹しました。

どこに、どのような問題が発生しているのかを洗い出し、スクールで活用した「兆候シート」にわかりやすくまとめ、その中で最も重要だと思う箇所を強調したものを前に、社員とディスカッションしながら改善すべき箇所の絞り込みや、改善案の作成を進めていきました。

個人的にもスクールに通ったことで、物事の見方や捉え方など沢山の気づきを得ることができたと感じています。

改善による生産性の向上は明らかでした。今まで納期遅れが発生することも少なくありませんでしたが、改善後の今では納期の3日前まで前倒しして作業に当たることができています。

製造部 川越 友起男さん

製造部 川越 友起男さん

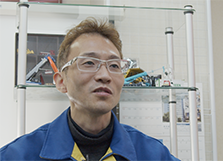

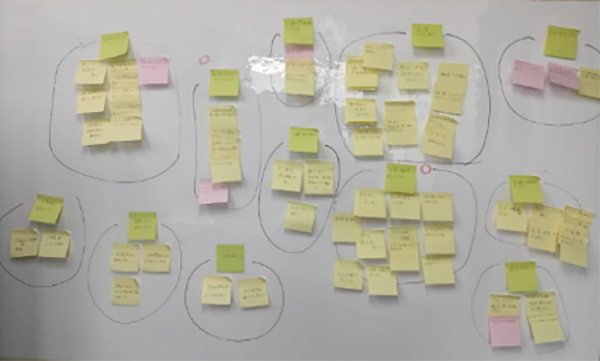

工場内にホワイトボードを設置し、問題点を付箋で貼るよう指示を出した様子。

工場内にホワイトボードを設置し、問題点を付箋で貼るよう指示を出した様子。

工場内にホワイトボードを設置し、問題点を付箋で貼るよう指示を出した様子。

工場内にホワイトボードを設置し、問題点を付箋で貼るよう指示を出した様子。

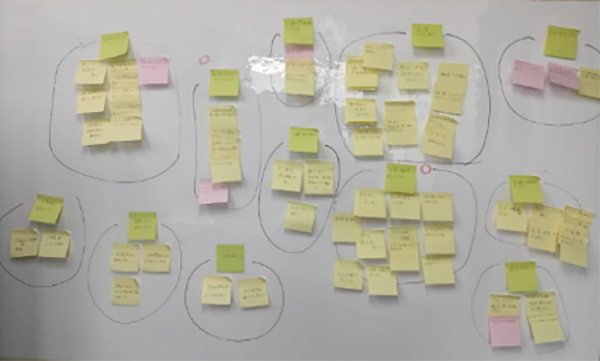

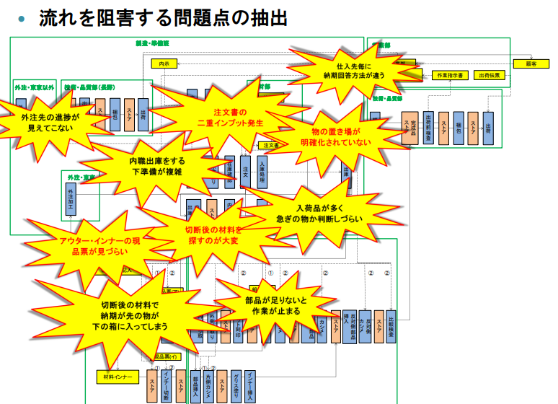

会社全体を「鳥の目」で俯瞰して、流れを阻害する問題点が明確に! 「現場を明らかにする」こともスクールの強みの一つ。

出荷するワイヤーと切断されたワイヤーが混在する工場内。

出荷するワイヤーと切断されたワイヤーが混在する工場内。

誰が見てもわかるよう管理方法を検討中。

出荷するワイヤーと切断されたワイヤーが混在する工場内。

出荷するワイヤーと切断されたワイヤーが混在する工場内。

誰が見てもわかるよう管理方法を検討中。

現在工場内では、ワイヤーケーブルの切断後の切れ端とケーブルの管理方法の見直しに取り組んでいます。切断ケーブルの納品書と指示書を組み合わせる工程に非常に手間がかかっていて、会社別に分けるのか、材料別で分けるのか、箱に入れるのか、その箱の大きさは?箱のレイアウトは?等、あらゆる目線で生産性を上げるためのより良い方法を検討しています。

——続いて秋山さんにお聞きします。スクールで学んだことを機に、ご自身の周囲を見る目が変わったということですが、詳しく教えていただけますか?

資材部 秋山 こずえさん

資材部 秋山 こずえさん

秋山さん スクールで学んだことをきっかけに、工場内の滞留品やヒトの動線のなど“見えるムダ”に着目するようになりました。いろんな手法を学ばせていただきましたが、一番勉強になったのはビデオ撮影して動線を確認する作業です。

本当のムダは何なのか、を秒刻みで細分化していく。たとえば、ペンの上げ下ろしまで……。そこまでのことは今までやったことがなかったので驚きました。自社の生産ラインで実際に検証を行って動線を変更した結果、生産性も向上し、残業時間も減ったことは何よりの成果です。

今では、家の中でも「あっ、この動きは流れが悪い」などと考えるようになりました。何も考えずに行動しているところに「ムダ」が潜んでいるんですね。

業務面から生産性を考える秋山さん。

業務面から生産性を考える秋山さん。

事務所内に工場と共有するモニターを設置。誰もが進捗状況を把握できるようになった。

業務面から生産性を考える秋山さん。

業務面から生産性を考える秋山さん。

事務所内に工場と共有するモニターを設置。誰もが進捗状況を把握できるようになった。

——スクールで学んだことを生かして、今後どのように成長していきたいと考えていますか?

秋山さん スクールでは「虫の目」「人の目」「鳥の目」というモノの見方も学んだのですが、社長からは「『鳥の目』で見なさい」とよく言われています。今までよりもっと会社全体を見て、生産性を考えることができるようになりたいです。社員全員が共通認識を持って生産性や効率化を考えることで、会社と一緒に成長していきたいと思っています。

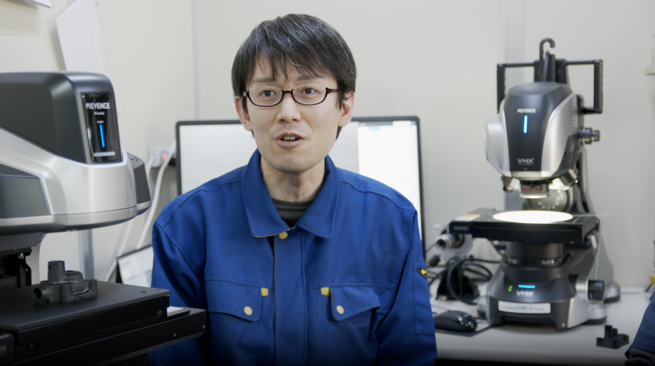

——技術品質部からスクールに参加された八木さんにお聞きします。スクールで学んだことをきっかけにご自身で一番変わったと感じることは何でしょうか。

八木さん 「目の前にあることだけでなく、大きな視点を持つ」ということでしょうか。時に視点を変えて物事を確認することで、何から先に手をつけたらいいのかなど、常に効率を考えて動ける目線を持つようになりました。

——スクールで学んだことを生かして、今後どのように成長していきたいと考えていますか?

技術品質部 八木 雄一郎さん

技術品質部 八木 雄一郎さん

八木さん あらためて会社と社員、社員同士など、それぞれが同じような思考を持つことは大切だということに気づきました。これは業務改善や生産性についても同じで、皆が同じ方向を向いて取り組めば改善のスピードが大きく上がります。社長の舵取りのもと、社員が一丸となって進んでいき、業績も含め、いい会社にしていきたいと思っています。

——第6期生として参加された藤本さんにもお聞きします。スクールで学んだことをきっかけにご自身の中で変わった点を教えてください。

技術品質部 藤本 龍也さん

技術品質部 藤本 龍也さん

藤本さん 私も八木の意見と同じ感想をもちました。今までの「品質管理」の仕事では、仕上がったものだけしか見ていませんでした。一方で、スクールのモットーでもある「良い設計の良い流れ」を教わってからは、実際に現場に出て、もの作りの工程を一から自分の目で確認したり、どのような手順で作業しているのかを注視するようになりました。

そうすることで、事前に不良品などの事故を防ぐことができたり、不具合を早期に発見することができるようになりました。

——藤本さんはスクールで学んだことを生かして、どのように成長していきたいですか?

藤本さん スクールで学んだことを実践して、現状やっている仕事の効率が上がれば、手が空く時間が生まれます。空いた時間で他の仕事ができればとてもはかどりますし、新たな発想や商品を生み出す余地が生まれる。みんなで会社の為に新たなことに取り組むーーそんなチームワークのある楽しい会社でありたいと思います。

社員の提案から「より働きやすい職場」実現へ

全社一丸となって時代の先を切り拓く企業を目指す

——あらためて石原社長にお尋ねします。現在、御社が改善に向けて取り組まれていることについて教えてください。

スマートグラスでARマーカーを見ることで、何を何個ピッキングするのかがわかる。同時に在庫の管理も行っている

スマートグラスでARマーカーを見ることで、何を何個ピッキングするのかがわかる。同時に在庫の管理も行っている

石原社長 当社では、スマートグラスを使ったAR(拡張現実)ピッキングシステムを導入しています。私どもは製造指示書に基づき、多種多様な部品を、多種多様な組み合わせ、個数でピッキングしています。同じ種類ごとに収納ケースに収め、きれいに整理していても、人の目で製造指示書の記載内容と、部品収納ケースのラベルに書かれた小さな文字を照合し、正確にピックアップするという作業は生半可なことではありません。

このARピッキングシステムでは、スマートグラスを装着した作業者が作業指示書のバーコードを読み取ると、「どの部品を何個ピッキングする」という出庫指示データがスマートグラスに表示されます。

そのスマートグラスを装着した状態で、ARマーカーが貼り付けられた収納ケースに目をやると、該当する収納ケースに大きなマークが表示されるので、目的の部品を迷わず選択することができます。

部品をパソコンに接続されたオリジナル電子量りまで持っていき、指示どおりの個数を量りに投入すると、スマートグラスに「OK」サインが表示される仕組みです。万が一、間違った個数を投入すれば、エラー表示が出るためすぐに気づけます。

現在は、このARピッキングシステムの運用率を上げるための方策について試行錯誤しています。具体的には、部品の品番と数量、納期の照合が明確に管理できるよう、システム変更に着手しているところです。

スマートグラスでARマーカーを見ることで、何を何個ピッキングするのかがわかる。同時に在庫の管理も行っている

スマートグラスでARマーカーを見ることで、何を何個ピッキングするのかがわかる。同時に在庫の管理も行っている

——共通認識を持つ社員が増えることで会社全体が利益体質の強い企業へと変化している石原金属化工。社長は社員一人ひとりの成長をどのように見ているのでしょうか・・・

石原社長 理由もなく「できない」と言う社員が減りましたね。どうやったらできるのか、自分たちで仲間とともに考えて行動に移してくれるようになりました。ある程度まで仕上げて提案を上げてくるので、私も現場がどうなっているとか、こんな改善を必要としているということが明確に見えるようになりました。社員が上げてくれた改善はできるだけ受け入れ、実践に移せるようこれからも頑張っていきたいと思っています。

——最後に、会社の未来についてお考えをお聞かせいただけますか?

石原社長 実はコントロールワイヤーケーブルは斜陽産業となりつつあります。なので、これだけに頼っていては、会社はどんどん厳しくなるばかりです。一方、中間アセンブリというカテゴリーで考えると、実は意外と他業種にわたって幅広く必要とされています。

社員全員でアンテナを張りめぐらしながら、時代の先を見据えた分野を探っていく。成長した社員と共に、これからの時代を切り拓く企業でありたいと考えています。

(YouTubeへ遷移します)

採用情報

採用情報 よくあるご質問

よくあるご質問 サイトマップ

サイトマップ English

English