東京都ものづくり生産性革新スクール 事例紹介

CASE4 中西産業株式会社

工場全体の流れを見ながら

スクール修了生を中心に他部署を巻き込んだ改善活動がスタート

| 中西産業株式会社 | |

|

動画はこちら |

1949年設立以来、“暮らしの安全を考える企業”として着実に業績を伸ばし、高品質な建築金物、サッシ金物製造のリーディングカンパニーとして業界を牽引してきた中西産業。世界を舞台に活躍する同社だが、少量多品種生産を特徴とし、人員配置の工夫やオリジナルの自動機械を製造するなど地道な改善活動に取り組んできた歴史をもつ。

公社では、中小企業の持続的な成長において、新たな付加価値を生み出す「生産性の革新」を担う「中核人材」の育成を目的として、平成28年度より「東京都ものづくり生産性革新スクール」(以下、スクール)を開講し、毎年実施している。

昨今、技術革新やデジタル技術の導入が飛躍的に進む一方で、急激な感染症拡大や不穏な世界情勢の影響等により中小企業を取り巻く環境は大きく変化している。それに伴い、企業の中核人材育成の重要性がより一層高まっており、同スクールへ寄せられる期待も大きい。

本稿では、過年度に複数のスクール修了生を輩出している中西産業を紹介。スクール修了後もアドバイザー派遣支援を活用し、現場改善を着実に実践している同社に焦点を当て、スクールで学んだこと、改善活動が社内に与えた影響などについて聞いた。

——まず、中西産業の業務内容について教えていただけますか?

木本社長 当社は1949年の会社設立以来、”暮らしの安全を考える企業”として、着実に業績を伸ばし、高品質な建築金物、サッシ金物製造のリーディングカンパニーとして国内外を問わずグローバルな活動を展開しております。

製品開発を企業の最重要課題と位置づけ、経営資源を豊富に投入して取り組み、その成果として外国特許・国内特許数百件を有しております。

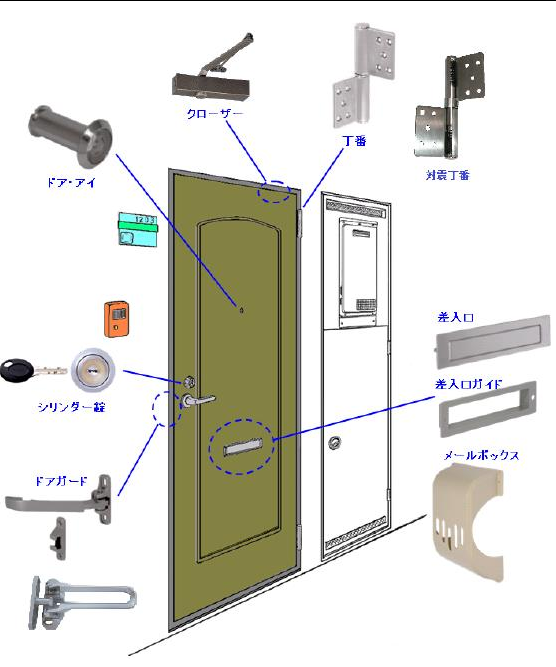

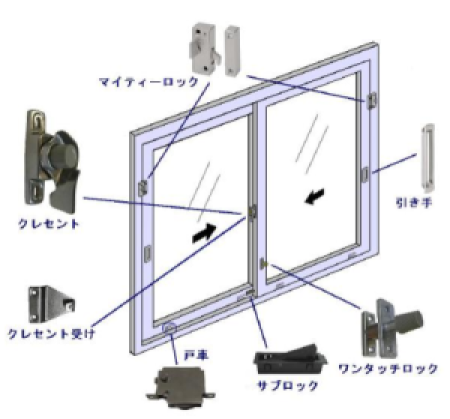

当社の業務内容は「建築金物製造業」——わかりやすく言うと、ドアと窓に付く部品金物の製造がメインとなります。

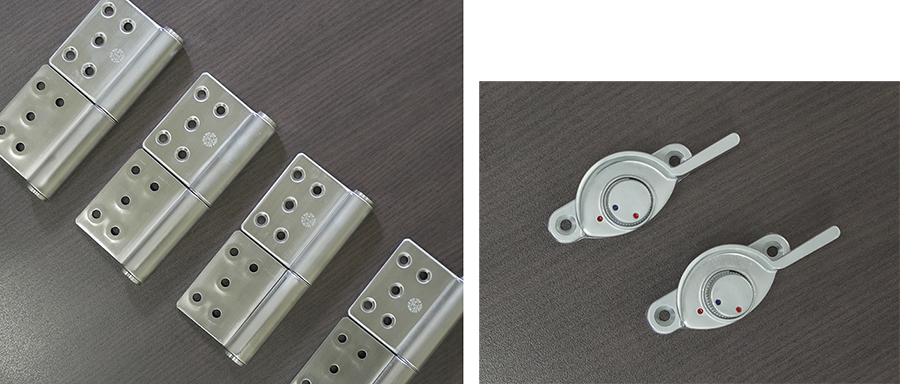

代表的なものとしては「丁番」「クレセント」「フランス落し」などが挙げられますが、当社の取扱商品は、

- 中西ブランド

- 海外提携商品として販売する中西ブランド

- 客先ブランドとして製造するOEM

- 仕入れ販売による代理店業務

- 個別のオーダーメイド製造 等で構成しております。

——次にスクール受講生が所属する中西産業・鎌ヶ谷工場の村松工場長にお聞きします。

御社の「ものづくり」の特徴や、これまで取り組んでこられた改善活動について教えていただけますか?

村松工場長 当社の製品は「多品種少量生産」を特徴とし、生産数量が少ない製品群と、特定の製品が大量に流れるものとの、大きく2種類に分けられます。

生産数量が少ないものへは、過大な投資もできませんので、「人員配置の工夫」や「作業者の多能工化」、あるいは治具を制作など、さまざまな工夫をしながら生産性の向上と品質の安定を図っています。

一方で、大量生産が要求されるものについては、生産技術グループで自動機を考案・制作しています。自動化する際にはなるべく検査工程を入れ込むなど、生産性の向上と、品質の安定の両立を目指し、地道に取り組んできました。

——それでは、第6期スクール修了生でもある鈴木さんにお伺いします。まずはスクールで学んだことについて教えてください。

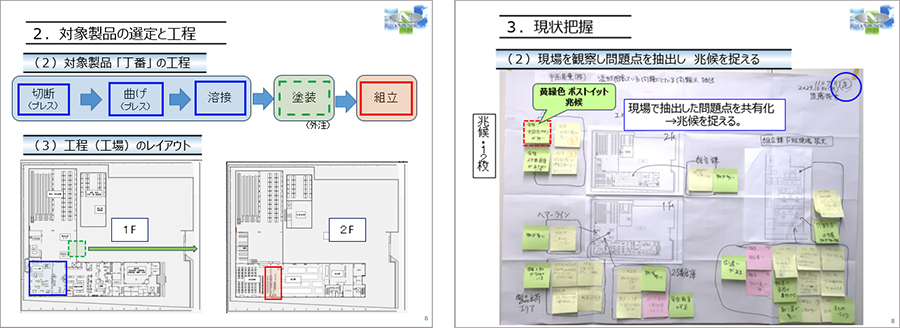

鈴木さん スクールの最終報告会では「ダブルロッククレセント生産リードタイム短縮」をテーマに発表しました。ダブルロッククレセントとは、引き違い窓の施錠解錠に用いられる製品で、当社が扱う製品の中でも生産数量の多いOEM製品となります。

この製品は「このタイミングまでにこれだけの量を生産しなければならない」という目安がしっかりと決まっています。また、さまざまな工程から成り立っているため、どこか一つの工程を改善できれば全体のリードタイム短縮につながりやすいのではないか、と考え、テーマとして選定しました。当時の私は、治工具製作業務がメインだったこともあり、社内ヒアリングで抽出された「課題」に対し、“モノ”で解決しようとする思考が強く働き過ぎてしまったかな、と感じています。

——スクール修了後も改善活動は継続されているのでしょうか?

鈴木さん 今も、公社の支援を受けながら改善活動を継続していますが、現在、取り組んでいるテーマは「組立て現場の物流改善~置き場所の見える化~」となります。

具体的には、「2万番倉庫」と呼んでいた、主に「丁番」部品を保管していたスペースの整理・整頓と、保管ルールを新たに作成し、“モノの流れ”を改善しようという取り組みとなります。

このテーマを選定した理由は、スクールで学んだ「現場・現認」の目線で問題点を抽出したところ、このスペースに問題点が山積みになっていることが判明したためでした。

まずは、このスペースの名称を「F班ストア」と改めました。その後、製品の状態による呼び名や定義を決めて、F班ストア一帯の2S(整理・整頓)に取り組んでいます。

最終的には、ひと目で置かれているものの状態を把握でき、誰でも間違えずに(目当ての)モノを取り出せるスペースを目指します。そうすることで、製造工程の流れが確実に改善されるので、安全性が飛躍的に向上すると同時に、製品のリードタイム短縮も実現したいと考えています。

——それでは、第8期スクールを修了された後藤さんにもお伺いします。スクールではどのようなテーマで改善計画を発表されたのでしょうか?

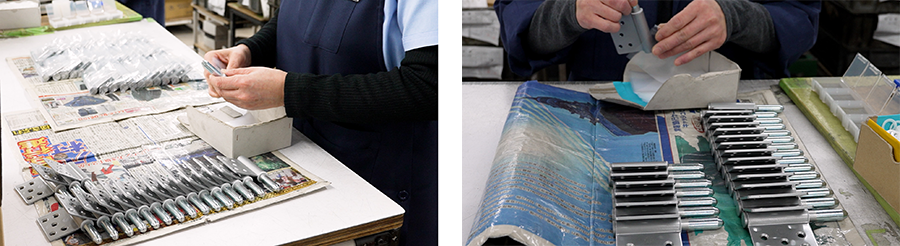

後藤さん スクールの最終報告会では、「丁番組立て作業改善~まとめづくりから1個づくりへ~」というテーマで、「検査包装の作業効率改善」に向けた改善計画を発表しました。「丁番」は当社にとって受注量・生産量がとても多く、鎌ヶ谷工場の主力製品となります。将来的にも安定した生産が見込める製品でもあるため、この製品の工程改善は当社にとって重要であると考え、選んだテーマでした。

スクールでは現場改善手法を学んだのですが、現場実習の後半部分で発表資料となる改善計画をまとめる段階になって、ようやく現場改善手法の流れが腑に落ちた、というのが正直な気持ちです。座学で学ぶだけでなく、学んだことを何回も繰り返すこと、実際にやってみること、さらに資料をまとめる作業を通じて、理解が深まっていくことがわかり、資料作成の大切さも実感できました。

——スクールで発表された改善計画は、その後、実行に移されているのでしょうか?

後藤さん 現在、(スクールで策定した)3ケ月計画をもとに「検査梱包の作業効率改善」に取り組んでいます。これまでは「まとめづくり」という手法で3工程に分かれていた作業を、「1個づくり」1工程に変更しようという試みになります。この取り組みについて、現場のオペレーターの方々にも説明し、昨年末、トライアルで実施してもらいました。

ところが、結果的に想定していた「作業時間の短縮」が実現できず、現在、原因を検証しているところです。改善の難しさを痛感しつつ、引き続き、現場のオペレーターからの意見も聞きながら、改善活動を継続していきたいと思っています。

——スクール修了生の鈴木さんがリーダーとなって取り組まれている「組立て現場の物流改善~置き場所の見える化~」活動では、現場の方々も一緒になって取り組まれていると伺いました。実際に協力して取り組まれている方々にもお話を伺いたいと思います。

北垣さん 私は丁番班(F班)に所属し、班長という立場で仕事をしています。今回、スクール修了生の鈴木さん、後藤さんと一緒に昨年(2023年)7月から「丁番部材の物流改善」に取り組んでいます。

この活動では、使用頻度によって部材の保管方法を工夫したり、2年以上使用しない部材を仕分けて別管理するといった取り組みをしています。保管スペース全体の視認性を改善するための部材の保管方法を検討し、それに伴うエリアごとのモノの配置の見直しを行い、普段使用しない部材やほとんど使用しない部材は別の場所に移動しました。

北垣さん はい、結果的によく使用する部材が取り出しやすくなったため、段取りがしやすくなりました。さらに、整理・整頓されたことでスペースが空き、これまでは高く積み上げなければ収まらなかった部材の積み上げも一定の高さで抑えることができ、スペース全体に目がいき届くようになりました。

ここではフォークリフトも動いていますが、それらの動きも把握しやすくなって以前より安全性が高まったと感じています。

さらに、台車等で部材を移動することがあるのですが、移動しなければならない数量が減り、結果的に重量が軽減されて、重心が下がり、移動しやすくなったと感じています。

——同じ活動に取り組まれた吉田さんにもお伺いします。吉田さんはどのような立場で参加されたのでしょうか?

吉田さん 私は生産管理課に所属し、普段は生産計画を立てる仕事をしています。今回、鈴木さんや後藤さんと一緒に取り組んだ「丁番部材の物流改善」活動では、在庫保管場所のレイアウトの見直しや、製造指図書発行システムに、実際のモノの流れに合わせて作成した手順を入力する作業を行っています。

——取り組んでみた結果、何か変化を感じましたか?

吉田さん はい、これまではシステム上の在庫と実在庫に差異が生じ、思わぬ欠品を出してしまうケースもあったのですが、今回の改善によってそうしたミスが少なくなったと感じています。

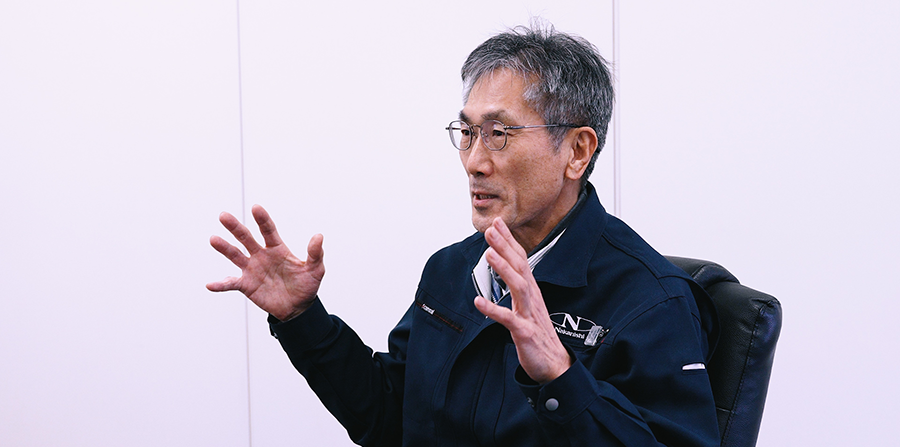

——あらためて村松工場長にお伺いします。スクール受講前と後とで修了生や、現場の雰囲気等に何か変化を感じましたか?

村松工場長 以前は事務所内の仕事だけに集中していたのが、スクール修了後は積極的に他部署の人間を巻き込んで、少し大きな視点に立って現場の改善をしていけるように変わってきたと感じています。

また、以前は周囲を巻き込む、といってもどこか自信なさげで、一緒にやってみる、という感じでしたが、スクールでさまざまな手法を学んだ影響か、自信をもって説明できるようになったり、改善に向けて一つひとつ物事を進めていけるようになったところに成長を感じます。話をしていても、なるべく情報とモノの流れを一致させようという意思を感じています。

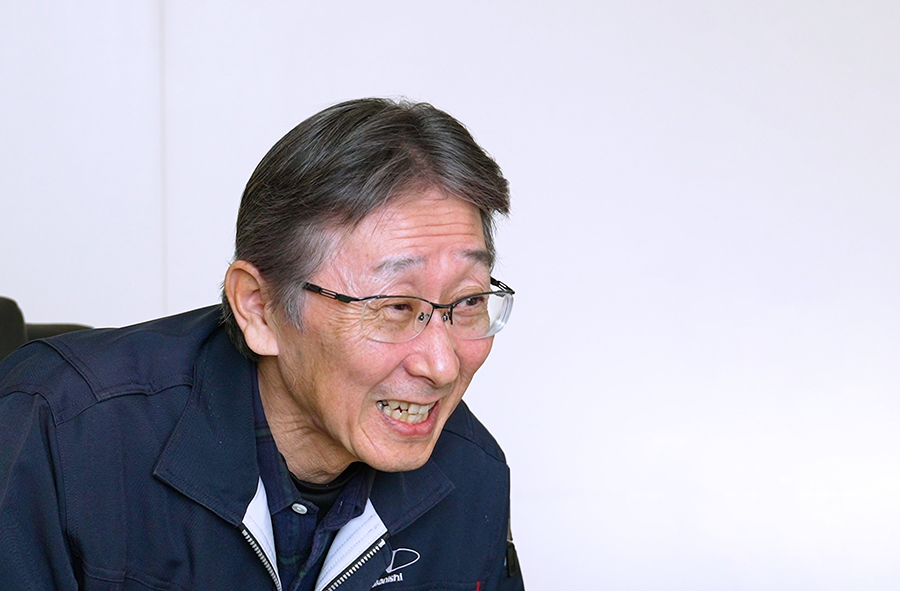

——自社の従業員に現場改善手法を学ばせたい、自律的に現場改善できる企業体質を目指したいと考えている経営者の方にひと言アドバイスをいただけますか?

村松工場長 先ほども申し上げましたとおり、当社では従来から生産技術部が主体となって生産性向上に向けた活動を行ってきましたし、一部の工程を自動化する等の取り組み実績もございました。けれども、工場全体の工程を見ながら、全体の流れをよくする、といった改善活動はできておりませんでした。

スクールではそうした一つひとつの改善手法を学ぶことができ、着実に自社で展開していける仕組みとなっていますので、現場改善に関心のある企業は是非、スクールを受講いただき、工場の改善に結びつけていただければと思っております。

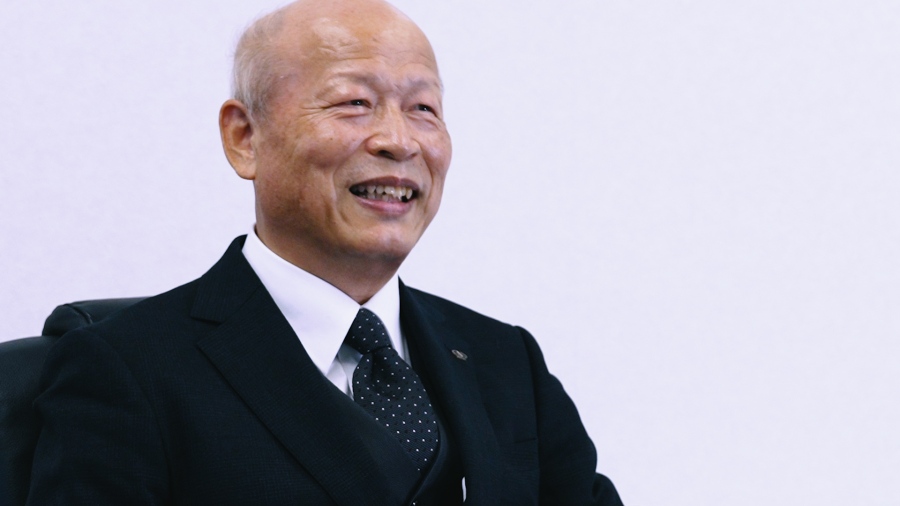

——最後に木本社長から、スクール修了生へのエールのお言葉と、御社が目指す企業像についてお話しいただけますか?

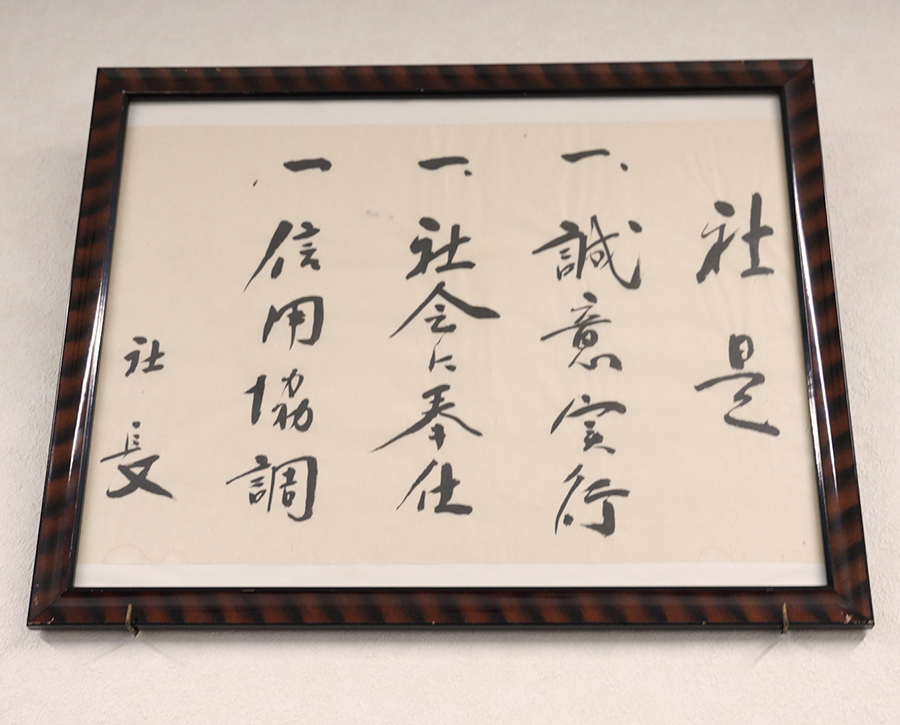

木本社長 当社には修了生が活躍する舞台、活躍する場所はいくらでもあります。まずは、それぞれ自ら配属されている現場において行動し、発言する勇気をもっていただきたい。現場を変えていくことは簡単なことではありませんが、2人には私の前職である三井住友銀行——旧・住友銀行入行当時に頭取を務めておられた堀田庄三氏による3つの言葉を贈りたいと思います。

一つ目は「この世の中で誠意と努力と勇気をもって解決できないものはない」。この「勇気」という言葉には、みずから鼓舞する、あるいは継続していく、強い意志をもつ、という意味合いがあります。

二つ目が「要は凡百の論理より実践にあり」。いろいろ議論することも大事だが、やはり肝心なのは実行することである、という意味です。

最後が「お・い・あ・く・ま」。

これは、日常生活を過ごす、仕事をしていく上での心構えを説いた5つの文句の頭文字で、「おこるな」「いばるな」「あせるな」「くさるな」「まけるな」となります。

冒頭でも申し上げましたが、中西産業は経営理念でも謳っている「暮らしの安全」というテーマ、キーワードを深堀りし、自社による商品開発を進めていきたいと考えています。そのためには、中西産業として培ってきた74年間の「知」と、外部の「知」とを組み合わせ、そこから学び取って新しい製品を生み出していくことに注力していきたいと考えております。

少子高齢化、新設住宅着工数の低迷など、マイナス要素を挙げれば切りがありませんが、それらを嘆くばかりで人材雇用や設備投資を手控えてばかりでは、縮小均衡策の果てに会社を潰すことになりかねません。「新たな付加価値を生み出すことで収益を上げていくんだ」という気概を持って経営に臨んでいきたいと考えております。

そのためにもこの3年間で1億4,000万円規模の設備投資も計画しています。社員の能力の限界が会社の限界だとするならば、中西産業はまだまだこんなものじゃない。社員の潜在能力、秘められた成長力が十分あるんだ、という強い想いで、人材を含めさらに未来へ投資していきたいと考えております。

経営理念

私たちはお客様を中心に考え行動します。(Customer Oriented)

お客様の求める満足は品質であると考えます。(Quality Minded)

品質とは会社の質、人の質、物の質、情報の質と言えます。

品質の向上を追求し、お客様の信頼・信用を得ることに努めます。

私たちは「暮らしの安全を考える企業」とし、もの創りを通して人々の暮らしの快適さを求め、社会に貢献する企業を目指します。

■中西産業株式会社の会社概要

| 本社 | 東京都千代田区神田佐久間町3-37-38 |

|---|---|

| 鎌ヶ谷工場 | 千葉県鎌ケ谷市初富866-1 |

| 代表者 | 代表取締役社長 木本 順二 |

| 設立 | 1949年4月 |

| 事業内容 |

|

| URL | https://www.nakanishi-sangyo.co.jp/index.html |

採用情報

採用情報 よくあるご質問

よくあるご質問 サイトマップ

サイトマップ English

English